صنعت مبلمان یکی از صنایع قدیمی و دیرپای کشور است که قدمت آن به حدود 70سال میرسد و در این مدت طولانی توانسته بهعنوان یکی از صنایع مهم و اشتغالزا مطرح باشد. این صنعت مهم که به زیرشاخههای مختلفی تقسیم میشود همواره مورد توجه تولیدکنندگان و صنعتگران قدیم و جدید ایرانی بوده و از رونق تقریبا خوبی نسبت به صنایع و حرفههای دیگر برخوردار است.

یکی از زیرشاخههای مهم صنعت مبل، تولید و عرضه مبلمان و دکوراسیون اداری است که با شدت گرفتن رشد شهرنشینی و افزایش جمعیت و ایجاد سازمانها، نهادها و ارگانهای دولتی و خصوصی نیاز به این بیش از پیش احساس میشود.

هزینههای راه اندازی واحد تولید مبلمان اداری

هدف از کار تولید باید مشخص باشد؛ باید نگاه و تصمیمگیری تخصصی حاکم باشد تا فعالیتهای شما به نتیجه برسد. در حال حاضر عمده مشتری ما بخش دولتی است که نیازشان را سالهاست از ما تامین میکنند. اقلام تولیدی شرکت نیلپر ثابت و مشخص نیست و براساس تقاضای موجود در بازار ارزیابی و ساخته میشود. الان ما چیزی نزدیک به 40قلم کالای تولیدی داریم که هر کدام آنها جزیی از یک ست و مجموعه کالایی است.

از جمله نمونه های موفق این صنعت در ایران شرکت نیلپر میباشد، شرکت نیلپر در فضایی به مساحت 40هزار مترمربع دایر شده که 20هزارمتر سالن دارد. علاوه بر آن 36هزار مترمربع انبار مخصوص دپوی اجناس در اطراف کرج دارد. این حجم کاری به همراه ماشینآلات و ابزار لازم مانند ماشین پرس، تزریق پلاستیک و دستگاه آبکاری نزدیک به 80میلیارد تومان خرج دارد.

اما برای شروع کار و حجم مناسب برای دریافت سفارش، حداقل 10میلیارد لازم است. البته این را هم بگویم که برای حجم پایین و محدود، در فضایی به اندازه یک زیرزمین 150متری هم میشود کار کرد که با کمتر از یک میلیارد تومان هم ممکن میشود. مواد اولیه ما انواع چوب است که بهصورت کیلویی و به شکل الوار لایه لایه (نئوپان و تختههای امدیاف) تهیه میکنیم. قیمتها هم براساس وزن یا تکهای محاسبه میشود که بین هشت تا 30هزار تومان بالغ میشود. بیشتر مایحتاج ما از داخل تامین میشود.

برچسب: طرح توجیهی

طرح توجیهی آبکاری فلزات کرم سخت- فرصت سرمایه گذاری شماره 24

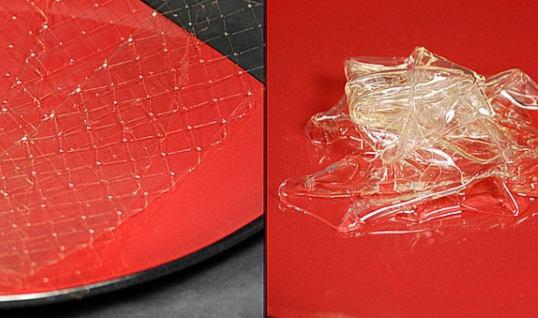

معرفي طرح آبکاری فلزات کرم سخت

اکثر فلزات زیبا و براق که مشاهده می کنیم.قطعات تزئینی و جواهرآلاتی که انعکاس طلایی و نقره ای آنها چشمانمان را خیره می سازد و جزء ادواتی که ماشین های مختلف صنعتی را شکل میدهد همه و همه مرهون صنعت آبکاری فلزات می باشد.آبکاری فلزات از جمله فنون قدیمی است که برای تزیین و محافظت مورد استفاده قرار می گرفته ، اما با گذشت زمان و پیشترفت تکنولوزی، روش های آبکاری نوی جایگزین روش های سنتی شده است.گالوانیزاسیون یکی از روش های محافظت از خوردگی با ایجاد خوردگی گالوانیک است که توسط پوشاندن فلز مادر توسط لایه ای از فلز محافظ بدون آند فدا شونده در سری گالوانیک (معمولا روی) انجام می شود.در این حالت پوشش خورد شده و فلز مادر محافظت می شود. این فرآیند نوع خاصی از حفاظت گالوانیکی است.میزان مقاومت پوشش متناسب با ضخامت ان است.این روش یکی از اقتصادی ترین روش های محافظت فولادها در محیط های خورنده است.

اهمیت استراتژیک آبکاری فلزات کرم سخت

صنعت ابکاری به شکل امروزی آن از اواخر قرن هجدهم و با اختراع پیل الکتریکی توسط ولتا فیزیکدان ایتالیایی و تحقیقات میشل فارادی دانشمند انگلیسی که حاصل آن کشف قوانین وفاداری بودف آغاز گردید در سال 1837 موریتس جاکوبی با استفاده از نیروی برق توانست کپی های دقیق (نمونه سازی) از انواع قطعات و کالاها تولید و عرضه نماید.او با ساخت چنین قطعاتی با استفاده از روش نمونه سازی (Electroforming) یکی از روش های ابکاری است گام یبزرگ در توسعه صنعت ابکاری به وجود آورد.او همچنین پایه گذذار نخستین نشریه های صنعت ابکاری است .در سال 1842 فون زیمنس موفق به ابکاری طلا بر روی قطعات مختلف گردید و این اختراع را به نام خود ثبت کرد در همان زمان ویلهلم پفان هاوزز که المان ها او را پدر گالوانوتکنیک میخوانند موجب تحولی شگرف در این صنعت گردید.امروزه با توجه به اهمیت و کارایی این صنعت در صنایع مختلف و نقش آن در اقتصاد ملی کشورها سرمایه های عظیمی از سوی دولتها و صاحبان صنایع برای پیشرفت این صنعت هزینه می گردد.

کروم فلزی است بسیار سخت و در برابر سایش و اصطلاک مقاومت خوبی از خود نشان می دهد بوسیله آبکاری کروم سخت می توان مقاومت قطعات را در برابر سایش افزایش داد و باعث افزایش عمر انها شد با این روش می توان از خوردگی قطعات جلوگیری کرد و همچنین برای اصلاح اندازه ها و رفع عیوب ایجاد شده در سطح قالب ها؛غلطک ها و بسیاری دیگر از قطعات سود جست.

خلاصه بررسي فنی، مالی و بازار طرح آبکاری فلزات کرم سخت

پیش بیني ظرفیت و تركیب تولید : 900 تن در سال

مساحت زمین: 3000 متر مربع

زیربنای ساختمان تولیدي : 1292 متر مربع

امکانات زیربنایي مورد نیازطرح توجیهی آبکاری فلزات کرم سخت

– میزان آب مصرفی: 3000 مترمکعب در سال

– میزان برق مصرفی: 240000 کیلووات در سال

– میزان گاز مصرفی: 3000 متر مكعب در ساعت

تعداد و ترکیب نیروی انساني طرح آبکاری فلزات کرم سخت: 20 نفر

طرح توجیهی احداث نیروگاه خورشیدی-فرصت سرمایه گذاری شماره 23

پنل خورشیدی عبارت است از مجموعه فرآیندی که انرژی خورشید را دریافت و آن را به الکتریسیته تبدیل میکند تا برای مصارف تجاری و مسکونی قابل استفاده باشد. سیستمهای «فتوولتائیک» معمولاً شامل یک پنل و ماژولهای صفحات خورشیدی و گاهی اوقات یک باتری یا ردیاب خورشیدی و سیمکشی اتصالات است.

جرقههای ابتدایی پیدایش پنلهای خورشیدی در اواخر دهه 60 شمسی در ایران زده شد؛ اما رسماً آغاز آن دهه 70 بود. ابتدا، استفاده از تکنولوژی کشورهای صاحب صنعت -نظیر آلمان- در دستور کار قرار گرفت و آرام آرام گسترش یافت و بنا بر ادعای شرکتهای تولیدکننده، این روند در اواسط دهه 80 منجر به تولید این فناوری در ایران شد. اما سازماندهی و پیشبرد این اهداف- با تصویب هیأت وزیران- در سال 84 به سازمان انرژیهای نو ایران محول شد که با هدف توسعه انرژیهای تجدیدپذیر شروع به کار کرد. احداث نخستین سایت بهرهبرداری انرژی خورشیدی به سال 87 برمیگردد که در آن از تکنولوژی نسل اول آینههای کلکتور با ظرفیت اسمی 250 کیلووات استفاده شده است؛ اما در حال حاضر جدیدترین تکنولوژی استفاده شده در کشور، مربوط به نیروگاه خورشیدی الهیه در مشهد است که از پنلهای فتوولتاییک نسل دوم استفاده میکند.

این که چه میزان از ابزار و ادوات پنلهای خورشیدی در داخل تولید میشود یا از دیگر کشورها وارد میشود به درستی مشخص نیست اما یک پژوهشگر عرصه فناوریهای نوین معتقد است: «سختافزار پنلهای خورشیدی عموماً وارداتی هستند و در بهترین حالت در کشور مونتاژ میشوند.» این پژوهشگر همچنین درباره میزان تولید برق از این پنلها میگوید: «مطابق آمار وزارت نیرو حدود نیم مگاوات برق خورشیدی در حال حاضر توسط بخشخصوصی تولید میشود و مورد استفاده شبکه برق کشور قرار میگیرد

هزینه احداث یک واحد تولیدی بسته به وسعت مجموعه به ازای هر کیلووات ساعت ظرفیت حدود 2 تا 5هزار دلار تمام میشود. طول مدت بازگشت سرمایه نیز حدود دو تا پنج سال برآورد میشود. علاوه بر این نیروگاههای خورشیدی نیازمند زمین وسیعی هستند که خود مستلزم هزینه است.

هزینه احداث پنلهای خورشیدی در طول 10 سال اخیر، یک پنجم کاهش یافته است. در حال حاضر هیچ منبع انرژی دیگری را نمیتوان یافت که چنین توسعهای را تجربه کرده باشد. همچنین پیشبینی میشود با ورود نسخههای تجاری کمهزینه جدید، راهاندازی این پنلها تا پایان سال 2016 کاهش قیمتی بیش از 30 درصد را تجربه کند. هماکنون بسیاری ازکشورها -از مصر گرفته تا کشورهای اروپایی و ایالات متحده- سرمایهگذاری کلانی را در ساخت و توسعه این عرصه انجام داده و میدهند و البته ما در ایران کمی در این زمینه عقبتر هستیم.

طرح توجیهی راه اندازی فروشگاه و تعمیرات موبایل-فرصت سرمایه گذاری شماره 22

بــرای راهانـــدازی هــر کسبوکاری باید شرایط مکانی مغازه یا فروشگاه خود را به خوبی بررسی کنیم. برای این کار نیاز است مغازه ما یا در راسته بازار موبایل و اطراف آنجا باشد یا در منطقهای پررفتوآمد. بالطبع اگر بتوانید در قسمتهایی از شهر که بورس موبایل و لوازم جانبی آن است مغازهای برای خود اجاره کنید موفقیت بیشتری در انتظار شماست.

پــس از پیــدا کــردن مغازه، شما باید به اتحادیه موبایلفروشان سری بزنید و برای مغازه خود یک جواز کسب بگیرید. گرفتن مجوز حداقل یک ماه طول میکشد و حدود 2 میلیون تومان هم هزینه دارد. در طول این مدت که مجوز حاضر میشود شما میتوانید سراغ آماده کردن مغازه خود بروید.

عموما مغازههای موبایل فروشی دکورهای مشابهی دارند و یک سری از موبایلهای خود را پشت ویترین و یک سری از وسایل جانبی را هم به در و دیوار مغازه آویزان میکنند، اینکه شما چقدر به جلوه بیرونی مغازهتان اهمیت میدهید یک مسئله سلیقهای است اما در نظر بگیرید که چیدمان و دکور مغازه یکی از بهترین روشها برای جذب مشتری است، پس سعی کنید مقداری از خلاقیت خود را صرف یک دکور متفاوت برای مغازه کنید. لازم است در میزان مبلغی که قرار است برای دکور در نظر بگیرید بگوییم که مبلغ دکور زدن برای یک مغازه 14متری از 5میلیون تومان شروع شده و میتواند تا 50 میلیون تومان هم هزینه بردارد.

پس از طراحی و پیدا کردن دکور موردنظر باید سراغ خرید گوشیها و ابزارهای لازم بروید، برای خرید گوشیها همانطور که میدانید از گوشیهای ساده 50هزار تومانی در بازار وجود دارد تا گوشیهای پیشرفته و گرانقیمت 3 میلیونی، اگر متوسط هزینه برای هر گوشی را 500 هزار تومان در نظر بگیرم برای شروع حداقل باید 50عدد گوشی در مغازه در مدلهای مختلف داشته باشید، همچنین حدود 10میلیون تومان هم برای خرید ابزارهای جانبی مانند شارژر، برچسب، کارت حافظه، باتری، کیف موبایل، آویز و… در نظر بگیرید.

طرح توجیهی احداث و راه اندازی کانون طراحی و تبلیغات -فرصت سرمایه گذاری شماره 21

وقتی صحبت از تبلیغات میشود نخستین چیزی که در ذهن هر کسی میآید چیست؟! پاسخ به این سوال شاید به اندازه تمام انسانهای روی کره خاکی متفاوت باشد. چرا که هر فردی یک برند یا تصویر را به دلیلی در ذهنش حک کرده که شاید برنده این بازی صاحب آن برند یا نام تجاری باشد چرا که صاحب برند با تبلیغی موثر توانسته ملکه ذهن مخاطب شود. یک ضرب المثل عامیانه هست که میگوید اگر قصد دارید پنجتومان در کاری سرمایهگذاری کنید چهارتومان آن را صرف تبلیغ و یک تومان باقی مانده را صرف تولید کنید! میزان اثرگذاری تبلیغ در فروش محصول یا ارائه خدمت را میتوان در همین جمله خلاصه کرد.

در دنیای امروز که هر سمتی سرتان را بچرخانید ردپایی از تبلیغات را میبینید ورود به بازار تبلیغات اصولی و تاثیرگذار، کار مشکل و حرفهای به نظر میرسد، در واقع به سرانجام رساندن یک تبلیغ خوب با استفاده از مجرای مناسب به آن، کار هر کسی نیست و همینجاست که نقش تبلیغاتچیان نمایان میشود و در بین صدها یا شاید هزاران آژانس تبلیغاتی تنها تعداد کمی از آنها بهصورت حرفهای فعالیت میکنند اما در مجموع صاحبان شرکتهای طراحی و تبلیغات مسئولیت بزرگی را به عهده دارند، بررسی بازار و مخاطبشناسی، داشتن یک تیم حرفهای برای طراحی، شناخت رسانهها و در دست داشتن آنها همگی به عهده آژانسی است که تولیدکنندگان خود را به آنها میسپارند.

شرکتهای تبلیغاتی از سه مجرای اصلی درآمد خود را تامین میکنند که مختصرا میتوان از آنها یاد کرد. مشاوره تبلیغاتی و ارائه راهکار برای انجام روشهای تبلیغی، نخستین بخش از خدمات شرکتهای تبلیغاتی به شمار میآید که میتواند با ارائه نظرات کارشناسی و اثربخش به خوبی برای صاحبان شرکت درآمدزا باشد. مخاطبشناسی، نیازسنجی بازار و ارائه راهکار و روش برای تبلیغ تاثیرگذار توسط آژانس به تولیدکننده داده شده و بابت آن حق مشاوره دریافت میشود. بخش دوم خدماتی که این آژانسها ارائه میدهند، در خصوص طراحی طرح، لوگو یا تیزر و آگهیهای تبلیغاتی است که یکی از اصلیترین مجراها برای کسب درآمد این شرکتها به حساب میآید. در واقع مسئلهای که در دنیای امروز بسیار مورد توجه صاحبان کالا و خدمات است همین بحث طراحی خلاقانه لوگو و طرح است که روز به روز هم به اهمیت و تاثیرگذاری آن پی میبرند و حاضرند هزینه بیشتری برای آن پرداخت کنند. بهگونهای که حتی در سطح دنیا برخی شرکتهای طراحی جزو گرانترین و درآمدزاترین کسبوکارها به شمار میآیند. شرکتهای طراحی بعضا بهصورت مستقل از آژانسها فعالیت میکنند.

بخش سوم خدماتی که این شرکتها ارائه میدهند اجاره دادن رسانه به تولیدکنندگان است، این رسانهها که شامل رسانههای محیطی، رسانههای مکتوب و رسانههای تصویری هستند توسط آژانس از زیباسازی، نشریات و صداوسیما اجاره میشوند و سپس در اختیار صاحبان برند قرار میگیرند.

طرح توجیهی تولید محصولات جانبی گیاه آلوئه ورا- فرصت سرمایه گذاری شماره 20

طرح مورد نظر احداث يك واحد توليد شربت آلوئه ورا 10 ميليون ليتر، ژل آلوئه ورا 600 تن و پودر 120 تن ميباشد. اين طرح بدليل وضعيت كشت گياه آلوئه ورا در استانهاي بوشهر، سيستان و بلوچستان و هرمزگان و جزاير تابعه مناسب ميباشد.

بررسي بازار تولید محصولات جانبی گیاه آلوئه ورا

مصرف کنندگان عمده

در حال حاضر ، فرآورده هاي مختلف اين گياه در صنايع مختلف غذايي (انواع نوشابه ها، كمپوت و..) صنايع آرايشي وبهداشتي (انواع كرم، لوسيون، شامپو، صابون و شوينده ها و…) و صنايع دارويي (كپسول، قرص جوشان و…)در جهان توليد و عرضه ميشود.

روش تولید و تکنولوژی تولید محصولات جانبی گیاه آلوئه ورا

ماشين آلات اصلي خط توليد از كشور هلند و دانمارك قابل تهيه بوده و مشابه چيني آن هم امكان پذير ميباشد

مساحت زمین: 7.5 هکتار

سطح زیربنا

خط توليد محصولات جانبی گیاه آلوئه ورا

تولیدي : 1200 متر مربع

امکانات زیربنایي مورد نیازطرح توجیهی تولید محصولات جانبی گیاه آلوئه ورا

-میزان آب مصرفی: 120 مترمکعب در روز

– میزان برق مصرفی: 80 كيلو وات ساعت

– میزان گاز مصرفی: 3600 متر مكعب در روز

تعداد و ترکیب نیروی انساني طرح تولید محصولات جانبی گیاه آلوئه ورا: 40 نفر

طرح توجیهی فناوری کشت بدون آبیاری-فرصت سرمایه گذاری شماره 19

فناوری کشت بدون آبیاری با توجه به مشکل خشکسالی در بخش وسیعی از کرهزمین یکی از تکنولوژیهای مورد اقبال در جهان به شمار میرود. تکنولوژی گرواسیس که توسط پیتر هوف هلندی در سال 2002 پایهگذاری شد طی سالهای گذشته توانسته جوایز متعدد بینالمللی از جمله جایزه برترین نوآوری سال2010 مؤسسه پاپیولار ساینس، جایزه لاله سبز درسال 2014 در کشور هلند، جایزه آگرامی در مرکز نمایشگاههای دوبی در اردیبهشت سالجاری (بهعنوان برترین نوآوری بخش کشاورزی در بازار خلیج فارس) را به خود اختصاص دهد و اخیراً هم در ردهبندی فرصتهای سرمایهگذاری مؤسسه ریچارد- برانسون رتبه نخست را در 10 اولویت برتر سرمایهگذاری 10 سال آینده به دست آورده است.

تکنولوژی گرواسیس یک راه حل ارزان برای کاشت درخت در زمینهای پست و فرسوده است ، این روش تنها راه حل درختکاری بدون استفاده از انرژی و ابیاری است . این سیستم تاثیرات اقتصادی ، زیست محیطی و اجتماعی بزرگی را برای کشورهای در حال توسعه یا توسعه یافته نوید می دهد .

در طول دهه گذشته ( از سال 2003 ) شرکت گرواسیس به توسعه تکنولوژی و پیشبرد پروژه ها در بیش از 20 کشور بیابانی دنیا پرداخته است ( آرژانتین ، بحرین ، شیلی ، چین ، دبی ، اکوادور ، اتیوپی ، فرانسه ، هند ، اردن ، کنیا ، لیبی ، عراق ، کویت ، مکزیک ، عمان ، قطر ، عربستان سعودی ، اسپانیا ، آمریکای شمالی …..) ازمایشات انجام شده با کاشت بیش از 300000 اصله از انواع درختان و درختچه های مثمر و غیر مثمر در مناطق بیابانی و کوهستانی این کشورها با درصد بقای 90 درصد ، قابلیت این تکنولوژی را برای همگان به اثبات رسانده است .

مزایای استفاده از فناوری کشت بدون آبیاری

هماکنون قیمت این واترباکسها در کشور حدود 130هزار تومان برای هر واحد است که در سفارشات با تیراژ بالا به 100 هزار تومان هم میرسد، از این رو استفاده از این روش حدود 6 تا 7میلیون در هکتار تمام میشود که درمقایسه با سیستم آبیاری تحت فشار و سایر روشهای آبیاری بسیار اقتصادی است. از طرف دیگر واترباکسها برای 10 سال قابل استفاده است و هر سال برای کشت یک درخت به کار میرود و پس از یک سال برای مصرف دوباره قابل استفاده است. از مزیتهای دیگر این محصول ویژگیهای فنی آن نظیر امکان فراهمآوری رطوبت دائم برای گیاه، عدم رشد علفهای هرز اطراف گیاه، جمعآوری آب باران و. . . است. علاوه بر این با استفاده از این تکنولوژی امکان کشت در مناطق خشک، بیابانی و کوهستانی فراهم است.

این فناوری بیش از آنکه یک روش آبیاری باشد یک روش کاشت محسوب میشود و تنها 25 درصد از دانش فنی آن مربوط به تولید واتر باکسهاست، 75 درصد باقیمانده مربوط به شرایط کشت میشود بنابراین باید در زمینه تولید و تکثیر نهال برای استفاده از این روش آموزشهایی داده شود.

در مورد فناوری واتر باکس بنا به به برخی سوالات و ابهاماتی که بعضی دوستان داشتند ضمن تشکر از توجه و انتقال ایرادات، ذکر چند نکته ضروری مینماید :

شاید مقایسه یک روش آبیاری با سیستم گرواسیس در اصل صحیح نباشد چون ما از سیستم های آبیاری در جائی استفاده می نماییم که در آن یک منبع تامین آب وجود داشته باشد ولی توصیه اکید برای بکار گیری فناوری گرواسیس در زمینهای نامرغوب و فاقد آب است .

بابت خرید یک واتر باکس 130 هزار تومان هزینه میشود که با توجه به عمر ده ساله واتر باکس و امکان ده بار استفاده از آن بهای تمام شده به ازای هر درخت 13 هزار تومان و با احتساب 400 درخت در هکتار پنج میلیون و دوست هزار تومان خواهد بود. در روش گرواسیس فقط یکبار در زمان کاشت آبیاری انجام شده و ظرفی به نام واتر باکس به مدت یک سال بر روی نهال قرار داده میشود . در طول سال اول تامین آب مورد نیاز نهال بعهده واتر باکس بوده ولی از سال دوم واتر باکس از روی نهال برداشته شده و از آن برای کاشت نهالی دیگر استفاده خواهد شد و نهال اول از سال دوم ببعد هم به هیچ آبیاری نیاز نخواهد داشت.

طرح توجیهی تولیدی مانتو-فرصت سرمایه گذاری شماره 18

بازار فروش مانتو بهعنوان کالایی عمومی و همیشه مورداحتیاج فضایی برای ایجاد کسب وکارهای ریز و درشت ایجاد کرده است. از تولیدکنندگان پارچه و حوزههای نساجی گرفته تا تولیدکنندگان انواع ماشینآلات مورد نیاز برای دوخت و دوز و غیره. بنابراین حوزههای مختلفی برای تولید این کالای بانوانه دست به دست هم میدهند. تنها در همین تهران بیش از 9هزار خیاط فعال هستند که بخش عظیمی از کارهای تولیدیهای مانتو را انجام میدهند که زنجیرهای از مشاغل را ایجاد میکند.

میزان سرمایه لازم جهت احداث کارگاه تولید مانتو

سرمایه موردنیاز برای ورود به این بازار به وسعت کار بستگی دارد؛ کارگاهی با 10میلیون کارش را شروع میکند و در مقابل تولیدکنندهای با یک میلیارد سرمایه وارد این بازار میشود. البته هستند کسانی که با 50 تا 70میلیون سرمایه حدود هزار مانتو تولید میکنند.

پارچه مواد اولیه مورد نیاز تولید مانتو است و سه نوع ایرانی، چینی و ترک آن در بازار موجود است. پارچه ایرانی که به دلیل پایین بودن سطح کیفیت مورد استفاده قرار نمیگیرد. پارچه ترک نیز جایگاهش را مانند سایر بازارهای جهانی در ایران حفظ کرده است و اما پارچه چینی! پارچهای که بیشتر واردکنندگان بهدلیل سود بیشتر نازلترین کیفیت آن را وارد بازار میکنند. البته باید متذکر شد که پارچه چینی درجه یک و دو در بازارهای جهانی مشتری مخصوص به خود را دارد و از نظر کیفیت حرف برای گفتن دارد.

بازاری که برای ورودش نیاز به تجربه و تخصص است و برای ماندگاری باید خلاقیت را چاشنی آن کرد حکایت از یک بازار پرریسک دارد. بازاری که سرمایه در گردش آن بستگی به موفقیت تولیدکننده دارد! برای یک تولیدکننده معمولی میتوان سالانه 20میلیارد سرمایه در گردش را متصور بود. بازاری که گاهی تولیدکنندهاش ماهانه 50میلیون نمیفروشد و در مقابل کارگاهی فروش 500میلیونی را تجربه میکند.

طرح توجیهی بسته بندی میوه-فرصت سرمایه گذاری شماره 17

محصولات مورد بررسی در این طرح”میوه جات بسته بندی شده می باشند”میوه ها به همراه سبزی ها از مهم ترین فرآورده های غذایی مورداستفاده بشر بوده و علاوه بر مواد غذایی نیاروبخش مانند هیدرات های کربن، مواد پروتئینی و چربی ها سرشار از انواع ویتامین ها، املاح مغذی و سایر مواد مؤثر هستند و نقش مهمی را در تغذیه و بهداشت بدن انساان به عهده دارند. مقدار هیدرات های کربن موجود در میوه ها به مراتب بیشتر از سبزی ها بوده و بعضی از انواع آن ها مانند موز،انگور و …. منابع بسیار غنی از هیدرات های کربن به شمار می روند و همچنین بعضی از انواع میوه ها سرشار از موادپروتئینی می باشند.

از طرفی با توجه به اینکه میوه ها از منابع تامین انرژی برای بدن انسان می باشند؛ نقش مهمی در تغذیه مردم جهان ایفا میکنند. از طرف دیگر با توجه به روند رو به رشد جمعیت در جهان و کاهش زمین های زراعی و کشاورزی،تامین نیازهای غذایی مردم یکی از اساسی ترین مسائل مورد بحث می باشد و در این زمینه توجه به صانایع تبدیلی و بسته بندی فرآورده های غذایی بسیار مشکل گشا می باشد. گسترش این صنایع در درجه نخست موجب کاهش ضایعات می شود و در مرحله بعد به افزایش زمان ماندگاری و بهبود کیفیت فرآورده های کشاورزی و غذایی کمك می کند. با بسته بندی مناسب می توان فرآورده های غذایی را در تمام نقاط به دست مصرف کننده رساند. در حقیقت راه اندازی بسته بندی در بخش کشاورزی کمك شایانی به کاهش ضایعات محصولات کشاورزی می کند. یکی از عوامل مهم در جلوگیری از ضایعات کشاورزی،9 درصد از / تشویق و ترغیب به سرمایه گذاری در بخش بسته بندی می باشد که بر اساس محاسبات در حدود 2 الی 5/3 درصد کل زیان های وارده به بخش کشاورزی ناشی از آن می باشد.

خلاصه بررسي فنی، مالی و بازار طرح بسته بندی میوه

پیش بیني ظرفیت و تركیب تولید : 10000 تن در سال

مساحت زمین: 10000 متر مربع

زیربنای ساختمان تولیدي : 6350 متر مربع

تعداد و ترکیب نیروی انساني طرح بسته بندی میوه: 30 نفر

طرح توجیهی تولید آرد هسته خرما-فرصت سرمایه گذاری شماره 16

خرما گیاهی است که در بسیاری از نقاط دنیا بویژه نواحی بیابانی کشورهای خاورمیانه رشد می کند.قدمت استفاده از بشر از محصول خرما به عنوان یک ماده غذایی با ارزش به شش هزار سال پیش از میلاد مسیح برمی گردد.در سال 2009 ایران با تولید بیش از 1 میلیون تن خرما (حدود 4/14 درصد) دومین تولیدکننده بزرگ جهان بوده است.تاکنون 400 واریته مختلف ان در ایران شناسایی شده است.یکی از بخشهای مهم خرما هسته آن است که حدود 10 درصد وزنی خرما را تشکیل می دهد.از دیرباز از هسته خرما جهت تغذیه دام استفاده می شد.هسته خرما به علت داشتن مواد قندی قابل توجه آن می تواند بعد از آسیاب شدن با سایر علوفه ها مانند سیلاژ ذرت-یونجه و غیره مخلوط و برای تغذیه حیوانات مورد استفاده قرار گیرد.

اهمیت استراتزیکی کالا در دنیای امروز

ایران با دارا بودن 21 درصد از کل درختهای خرمای جهان در مساحتی به اندازه 180000 هکتار و با تراکم 116 درخت در هر هکتار سهم بسزایی از تولید میوه خرما را به خود اختصاص داده است.بر اساس آمار ارائه شده توسط FAO در جهان ،حدود 5353000 تن خرما تولید شده است که ایران با 8/16 درصد تولید جهانی (یعنی تقریبا900000 تن)،در رتبه دوم بعد از کشور مصر قرار دارد و این در حالیب است که طی 10 سال گذشته (1991 تا 2001)تولید خرما در ایران رشد 42 درصدی داشته است.هسته خرما 8-15 درصد از کل خرما را تشکیل می دهد.که دارای مواد مغذی فراوانی(بطور تقریبی دارای7-5 درصد پروتئین خام، 10-7 درصد چربی، 20-10 درصد فیبر خام و 65-55 درصد کربوهیدرات) که می توان ان را بعد از اسیاب کردن و مخلوط نمودن با خوراک دیگر به تغذیه دام و طیور رساند.با توجه به بالا بودن میزان مانان هسته خرما استفاده از آنزیمهای ماناز جهت بهبود ارزش غذایی آن مهم بنظر می رسد.دلیل اصلی استفاده از آنزیم در جیره های جوجه های گوشتی افزایش قابلیت استفاده از مواد مغذی است.

خلاصه بررسي فنی، مالی و بازار طرح تولید آرد هسته خرما

پیش بیني ظرفیت و تركیب تولید : 3000 تن در سال

مساحت زمین: 5000 متر مربع

زیربنای ساختمان تولیدي : 1482 متر مربع

امکانات زیربنایي مورد نیازطرح توجیهی تولید آرد هسته خرما

– میزان آب مصرفی: 3300 مترمکعب در سال

– میزان برق مصرفی: 209000 کیلووات در سال

تعداد و ترکیب نیروی انساني طرح تولید آرد هسته خرما: 17 نفر

طرح توجیهی تولید MDF از ضایعات نخل-فرصت سرمایه گذاری شماره 15

در جهان امروز ،چوب به علت زیبایی های خاص خود و پیوند میان انسان و طبیعت ،دارای کاربرد فراوانی است.در جوامعی که تولیدات چوب پایین است ،سعی شده است از طریق واردات از سایر کشورها این نیاز را مرتفع سازند.میزان برداشت چوب از جنگل های ایران برای مصرف سوخت نیز بالغ بر 67 هزار متر مکعب اعلام شده است.تولید چوب اره شده نیز 50 هزار متر مکعب اعلام شده است. واردات چوب سوخت توسط ایران یک هزار متر مکعب و چوب اره شده 909 هزار متر مکعب اعلام شده است.از سویی دیگر ایران از بزرگترین تولید کنندگان خرما در دنیا به شمار میرود.و طبق آمار 13/95 درصد از تولید جهان در اختیار ایران قرار دارد .طبق بررسی های انجام شده زائدات درخت نخل را می توان در چهار گروه دسته بندی نمود:

1-میوه خرمای درجه سه 2-هسته خرما 3-زائدات حاصل از هرس نخل 4-تنه درخت نخل

از ضایعات خرما در موارد متعدد میتوان استفاده نمود .برخی از این روشها نیاز به فن آوری پیشرفته دارند و برخی نیز با امکانات محدود قابل اجرا می باشند. علاوه بر موارد یاد شده استفاده از ضایعات چوبی خرما جهت ساخت نئوپان و تولید MDF مورد توجه قرار گرفته و پیشرفت هایی نیز حاصل شده است.

اهمیت طرح تولید MDF از ضایعات نخل

تخته فیبر نیمه سنگین یکی از جدید ترین انواع اوراق فشرده چوبی است که به دلیل دارا بودن قابلیت های متنوع و گاه منحصر به فرد با استقبال فوق العاده ای روبه رو شده است.این محصول ضمن دارا بودن خواص شبیه سایر اوراق فشرده چوبی دارای برخی خواص برتر نیز می باشد که باعث ارتقاء بازار آن در بین سایر اوراق فشرده چوبی مانند تخته خرده چوب(نئوپان)تخته لایه،تخته فیبر سخت و … شده است.در واقع این محصول(MDF) ابتدا به عنوان جایگزین اوراق فشرده چوبی مطرح بوده و سپس در کاربردهای جایگزین چوب نیز به کار رفته است.

تولید انواع مختلف این محصول در جهان دامنه کاربرد آنرا بسیار وسیع کرده است. امروزه می توان تخته فیبر های نیمه سنگین MDF بسیار متنوعی از جمله تخته های سه لایه یا یکنواخت و همگن،تخته های نازک و ضخیم در ابعاد مختلف ،تخته های تبدیل به سایز شده ،روکش شده،ابزار خورده،و…. را در بازار های جهانی یافت.

خلاصه بررسي فنی، مالی و بازار طرح تولید MDF از ضایعات نخل

پیش بیني ظرفیت و تركیب تولید : 1000 تن در سال

مساحت زمین: 8000 متر مربع

زیربنای ساختمان تولیدي : 2692 متر مربع

امکانات زیربنایي مورد نیازطرح توجیهی تولید MDF از ضایعات نخل

– میزان آب مصرفی: 13750 مترمکعب در سال

– میزان برق مصرفی: 1056000 کیلووات در سال

– میزان گاز مصرفی: 82500 متر مكعب

تعداد و ترکیب نیروی انساني طرح تولید MDF از ضایعات نخل: 26 نفر

طرح توجیهی تولید فیلترهای نانو سیلور-فرصت سرمایه گذاری شماره 14

معرفي طرح تولید فیلترهای نانو سیلور(کیسه های جارو برقی نانو سیلور)

خاصیت میکروی کشی نقره از هزاران سال قبل برای بشر آشکار شده است.امروزه در بازار شاهد طیف وسیعی از محصولاتی هستیم که در ساختار آنها از ذرات نانومتری نقره جهت دستیابی به خاصیت آنتی باکتریالی استفاده شده است.در این تکنولوژی یونهای نقره نانو (75000 بار باریکتر از موی انسان)میکروبها و انگلهای بیماری زا و حدود 650 نوع باکتری مختلف را از بین می برندو از رشد آنها در جاهایی که نقش زیادی در زندگی روزمره دارد جلوگیری می نمایند.نانو نقره یک دستاورد شگرف علمی از نانو تکنولوژی است که در عرصه های مختلف پزشکی،صنایع مختلف مثل کشاورزی و دامپروری و بسته بندی ،لوازم خانگی،آرایشی ،بهداشتی و نظامی کاربرد دارد.نقره در ابعاد نانو بر متابولیسم ،تنفس و تولید مثل میکرو اورگانیزم اثر می گذارد.مکانیزم این اثر را به سه دسته زیر می توان تقسیم کرد:1-تولید اکسیژن فعال توسط نقره 2-دگرگون ساختن میکرواورگانیزم به وسیله تبدیل پیوندهای –Sh به –SAg 3-افزایش بار مثبت نقره در ابعاد نانو که موجب تخریب غشاء سلولی میکرو اورگانیزم می شود.با پیشرفت صنایع مختلف ،استفاده از تکنولوژی های جدیدتری که در خدمت صنعت جدید باشد ضروری به نظر میرسد.استفاده از نانو فیلتر در صنایع لوازم خانگی که ارتباط مستقیم با سلامت افراد دارد ،از اهمیت ویژه ای برخوردار است که در حال حاضر به جرات میتوان گفت که کمتر تکنولوژی قابل رقابت با فناوری نانو در این بخش از صنعت می باشد.

شرکت الکترونیکی سامسونگ جزء اولین شرکت هایی است که از فناوری نانو نقره در سیستم های تصفیه هوا بهره میبرد.این سیستم که عبارتست از یک فیلتر فلزی پوشیده شده از ذرات نقره به بزرگی 8 نانومتر ،99.7 درصد ویروس های آنفولانزا را در آزمایشات مرکز تحقیقات علوم محیط زیست کیتاساتو ژاپن از بین برد. یکی دیگر از مشخصه های نانو سیستم e-HEPA،توانایی غیر قابل رقابت آن در حذف رایحه های نامطبوع تا 98% می باشد.

خلاصه بررسي فنی، مالی و بازار طرح تولید فیلترهای نانو سیلور

پیش بیني ظرفیت و تركیب تولید : 250000 عدد در سال

مساحت زمین: 2000 متر مربع

زیربنای ساختمان تولیدي : 712 متر مربع

امکانات زیربنایي مورد نیازطرح توجیهی تولید فیلترهای نانو سیلور

– میزان آب مصرفی: 1050 مترمکعب در سال

– میزان برق مصرفی: 120000 کیلووات در سال

– میزان گاز مصرفی: 6000 متر مكعب در ساعت

تعداد و ترکیب نیروی انساني طرح تولید فیلترهای نانو سیلور: 17 نفر

طرح توجيهي توليد فيلم هاي پلي اتيلني چند لايه-فرصت سرمایه گذاری شماره 13

هدف از ارائه طرح توجيهي توليد فيلم هاي پلي اتيلني چند لايه معرفي آن به عنوان یک فرصت سرمایه گذاری است که در این مطلب به معرفی آن می پردازیم.

عبارت فيلم به لايه نازكي از ماده اطلاق مي شود كه داراي پيوستگي منظم و با قابليت انعطاف بالا مي باشد. يك فيلم ممكن است داراي يك يا چند لايه از مواد مختلف باشد. ضخامت فيلم ها متغير است و از 0.5 میکرو متر تا 1mm مي تواند باشد.

خصوصيات فيلم هاي مختلف بيشتر به ماده سازنده آن وابسته است البته اثر مواد افزودني و بهبود دهنده ها نيز در خصوصيات اين فيلم ها بي تاثير نمي باشد. مواد اوليه فيلم ها بيشترين تاثير را روي قيمت تمام شده اين محصولات دارد.

انواع فيلم هاي توليد شده در طول سالهاي 1930 تا 1950 به شرح زير مي باشد:

1- فيلم هاي پلي وينيل كلرايد از سال 1930 به بعد گسترش یافتند.

2- فيلم هاي پلي اتيلن سبك از سال 1940 به بعد گسترش یافتند.

3- فيلم هاي دو جهته پلي استر و پلي پروپيلن (BOPP) از سال 1950 توسعه و گسترش یافتند.

امروزه استفاده از چند لایه ها مخصوصا فیلم پلی اتیلنی رواج پیدا کرده و کاربرد و کارایی این مواد بیشتر شده است.

LDPE,LLDPE که ماهیت شان بر پایه پلی اتیلنی محور اصلی بحث ما هستند.آنها گرانول هایی از خانواده پلی اتیلن هستند و در صنعت لفافهای پلاستیک به طور کلی به عنوان LLDPE شناخته می شوند. LDPE,LLDPE به تنهایی کاربرد محدودی در بسته بندی دارند و همواره به صورت ترکیب با هم و یا پلیمر های دیگر مانند HDPE بکار گرفته می شوند و خواص مفیدی را در صنعت ارائه می دهند.

توجه بیشتر به این ماده سرمایه گذاری در تولید آن رانیز افزایش داده است.امروزه یکی از رایجترین نوع تولید فیلم LDPEبرای کیسه های شیر سه لایه و پنج لایه باشد اما در گذشته صرفا به علت ارزانی از آن استفاده میشده است.

ایران از جمله کشورهایی است که گرید خوبی از پلی اتیلن یعنی LDPE,LLDPE را تولید می کندولی در تولید لفاف های بسته بندی از جنس این مواد پدیده خاصی را عرضه نکرده است.میتوان به کاربردهای عمومی این پلیمردر لفاف سه لایه شیر , فیلم استرچ , فیلم شرینک و … اشاره کرد. اینها به طور تخصصی به بازار عرضه نمی شوند و اگر هم عرضه شوند توسط افراد متخصص عرضه نمی شوند.

یکی از نگرشهای سازندگان ماشین آلات تولید لفاف های چند لایه این بوده که تولید کنندگان لفاف بتوانند محصول ارزانتری را تولید کنند.یعنی خواص مکانیکی و فیزیکی لفاف با گرانولهای ارزانتر و حتی گرانول بازیافتی تامین شود که در این پروسه حفاظت محتوی بسته از مواد باز یافتی مد نظر است.

نمونه های آمریکایی و چینی که در بازار یافت می شود سفیدی (Brightness ) کمتر از80% دارندکه براحتی می توان روی آن نوشت, یعنی مسئله بازیافت در صحنه حضور دارد و در فرایند تولیدافزوده شده است و این نکنه ایست که در ایران به آن توجه نمی شود.

در مورد پاکتهای دو پک که در بسته بندی آبمیوه ها استفاده می شود ایران یکی از مصرف کنندگان بزرگ آن

می باشد.تولید فیلم دوپک نیاز به فیلم دارد,LLDPE.در حال حاضراین فیلم از اسپانیا ,ترکیه و بعضی کشورها ی دیگر به ایران وارد می شود.البته بتازگی تولید این فیلمها در ایران نیز آغاز شده است.

آن چیزی که معمول بازار است و همه استفاده می کنند فیلمهای عریض کشاورزی , فیلمهای مورد کاربرد در عملیات ساختمانی و کیسه های محصولات بازار های میوه و تره بار بوده است. در زمینه چاپ و بسته بندی نیز با فرا گیر شدن چند لایه ها , لمینت پلی اتیلن در تولید لفاف بسته بندی آب میوه , بسته بندی دارویی , سموم مکملها , شیر خشک , غذای کودک و سایر مواردی که نیازمند لایه پلی اتیلنی باشد تعریف شده است.بنابراین بازار تخصصی فیلم پلیاتیلنی و نیازهای تخصصی آن در حال گسترش است.

جا دارد در کشوری که دارای ظرفیت های قوی در تولید گرید های متنوع پلی اتیلن است تولید تخصصی این کالا هم مورد توجه قرار گیرد.

کد آیسیک توليد فيلم هاي پلي اتيلني چند لايه

طبق اطلاعات بدست آمده از سامانه اطلاع رساني وطلرت صنعت معدن و تجارت محصول مورد مطالعه طرح طبق كدهاي زير قابليت توليد را دارا مي باشد.

شماره تعرفه گمرکی فيلم هاي پلي اتيلني چند لايه

در داد و ستدهای بین المللی جهت کد بندی کالاها در امر صادرات و واردات و تعیین حقوق گمرکی و سود بازرگانی، بیشتر از دو نوع طبقه بندی استفاده می شود. یکی از طبقه بندیها نامگذاری بروکسل و دیگری طبقه بندی مرکز استاندارد تجارت بین الملل می باشد.

روش طبقه بندی مورد استفاده در بازرگانی خارجی ایران، طبقه بندی بروکسل است که بنابر نیازها و کاربردهای خاص موجود، بعضاً تقسیم بندیهای بیشتری در زیر تعرفه ها انجام گرفته است.

تعرفه 39201050 با عنوان ” صفحه ،ورق یاتیغه ا سترچ ازپلیمرهای اتیلن” برای پای محصول مورد مطالعه طرح موجود می باشند.

استاندارد هاي توليد فيلم هاي پلي اتيلني چند لايه

جهت عرضه هر کالاى مصرفى در بازار، داشتن کیفیت بالا از اهم وظایف تولید کننده میباشد در این راستا رعایت استاندارد هاى ملى جهت مصرف داخلى و استانداردهاى بین المللى و جهانى جهت صادرات الزامى است. از طرف دیگر هرکالائى در بازارهاى مختلف رقبائى داشته و لازم است جهت بالا بردن میزان فروش در میدان رقا بت، حداکثر کیفیت به موازات کاهش قیمت تمام شده مورد نظر باشد. جهت رسیدن به این امر باید استانداردهای ملى و جهانى را جهت رسیدن به حداقل کیفیت مطلوب مدنظر داشت. در زیر استانداردهاى موجود درخصوص مواد اولیه و محصول قید شده است.

طرح توجیهی تولید ژلاتین-فرصت سرمایه گذاری شماره 12

هدف از ارائه طرح توجیهی تولید ژلاتین معرفی آن به عنوان یک فرصت سرمایه گذاری است که در این مطلب به معرفی آن می پردازیم.

ژلاتين يك محصول پروتئيني است كه از منابع مختلف از كلاژنها و مواد پروتئيني دامي نظير استخوان و بافت هاي هم بند دامها ، پوست خوك ، گوشت ماهيان غير خوراكي ، پوست ماهي و ساير منابع پروتئيني قابل تهيه مي باشد ولي از آنجا كه منابعي مانند گوشت ماهي و دام بطور مستقيم مورد مصرف خوراكي دارد و گرانقيمت مي باشد معمولا ژلاتين را از ضايعات پوست و گوشت و استخوان و يا منابع پروتئيني غير خوراكي تهيه مي نمايند که اغلب بصورت پودرو گرانول توليد مي گردد.

مهمترين مصارف ژلاتين در صنايع غذايي ، داروئي و شيميايي است ( در حدود 5% از محصولات غذايي از ژلاتين استفاده مي شود) . ژلاتین از مواد غذایی ایمن و سلامت برای انسانها محسوب می شود.

این ماده پروتئيني اهميت خاصي در صنايع غذائي، داروئي،صنعتي و پزشكي دارد.به ويژه در صنايع غذايي در تهيه مارمالادها وژله ها و شيرينيجات و بستني ها كاربرد داشته و به آساني در بدن جذب شده و حتي به هضم ساير مواد غذايي از طريق تشكيل امولسيون كمك مي نمايد.

در صنایع غذایی از ژلاتین بعنوان ايجاد کننده ارزش پروتئيني ، قوام دهنده مايعات غذايي ، پايدارکننده بعضي از محصولات غذايي و در صنايع شيميايي بخصوص صنايع عکاسي و صنايع داروسازي بصورت توليد کپسولهاي ژلاتيني و … استفاده مي شود .

ویژگیها

ژلاتین معمولا بصورت پودر یا گرانول تولید می شود، رنگ آن زرد متمایل به قهوه ای و تقریبا بی بو و بدون مزه می باشد که از نظر فیزیکی تقریبا شفاف و شکننده می باشد.

ژلاتین در آب گرم ، گلیسرول و اسید استیک محلول و در حلالهای ارگانیک غیر محلول می باشد.

نقطه ایزوالکتریک ژلاتین بین 8/4 و 4/9 می باشد . ژلاتینی که در فرایند اسیدی تولید شده نقطه ایزو الکتریک بالاتری از ژلاتینی دارد که در فرایند قلیایی تولید شده است.

ترکیبات

ترکیبات اصلی ژلاتین به شرح زیر می باشد:

مواد تشکیل دهنده

درصد (% )

پروتئین

90-84

نمکهای معدنی

2-1

آب

15-8

در حالت خشک حدود 98-99 درصد ژلاتین ، پروتئین می باشد ، در کل ژلاتین یک ترکیب غیر همگن از پروتئینهای با وزن مولکولی بالا (حدود 20،000 تا 250،000 ) می باشد.

کد آیسیک و تعرفه گمرکی محصول

کد آیسیک این مطابق طبقه بندي وزارت صنایع و معادن به شرح جدول زیر است:

نام محصول

کد آیسیک

کد تعرفه گمرکی

واحد سنجش

عصاره ژلاتینی از استخوان دام و طیور

1549512335

35030000

تن

بررسی استانداردهای مرتبط با محصول

شرح استاندارد

شماره استاندارد

تاریخ استاندارد

ژلاتين مورد استفاده در صنايع غذايي

3474

1373

چسب حيواني و ژلاتين ـ ويژگيها

6424

1381

کالاهاي قابل جايگزيني

از آنجايي که از مهمترين ويژگيهايي ژلاتين خاصيت ژل شوندگي آن مي باشد و در بسياري از موارد بعنوان پايدارکننده ، قوام دهنده و امولسيفايرکننده در صنايع غذايي و دارويي استفاده مي شود، لذا در مواردي که اين خصوصيات ژلاتين مدنظر است مي توان از جانشين کننده هاي ديگري که مانند ژلاتين عمل مي نمايند استفاده نمود. آگار ، کاراژینان ، فورسلاران ( که این سه عصاره های جلبک دریایی قرمز هستند) و همچنین آلبومين ، تخم مرغ ، نشاسته ، پکتين ، آلژیناتها و … از این موارد هستند. در مواردي نيز ژلاتين بعنوان تقويت کننده اسيدهاي امنيه در محصولات غذايي مورد استفاده قرار مي گيرد . که مي توان بعنوان جانشين کننده آن مستقيماً از خود اسيد آمينه استفاده نمود . ژلاتين بدليل خصوصيات ويژه آن از قبيل پايين بودن نقطه ذوب و در نتيجه حل شدن آسان در دهان ، قابل بازگشت بودن ژل شوندگي آن پس از شکستن وخاصيت لاستيکي بيشتر آن نسبت به مواد جايگزيني ترجيج داده مي شود. بايد گفت که کالاي جايگزين شونده ژلاتين هيچکدام قادر به ايجاد تمام خصوصيات و ويژگيهاي شيميايي و فيزيکي ژلاتين نمي باشند.

اهمیت استراتژیکی کالا در دنیای امروز

امروزه با توجه به کاربردهاي وسيع ژلاتين در صنايع مختلف و افزايش روزمره مصرف اين کالا ، از اهميت فوق العاده اي برخوردار گرديده است و دربعضي موارد بعنوان يک کالاي استراتژيک تلقي گرديده است . از آنجايي که در حال حاضر پوکه کپسول های دارویی از ژلاتين توليد مي گردد و ساليانه تعداد بسیار زیادی پوکه کپسول از ژلاتين در دنيا توليد مي گردد ، این ماده نقش مهمي را درصنايع دارو سازي بخود اختصاص داده است با توجه به محدوديت توليد کنندگان ژلاتين و همچنين در انحصار داشتن تکنولوژي و سرمايه گذاري بالاي توليد محصول همواره صادرات اين محصول به کشورهاي وارد کننده داراي مسائل و مشکلات خود بوده است و اين کالا بعنوان يک کالاي استراتژيک مورد معاملات بين المللي قرارگرفته است . البته همان طورکه گفته شده علاوه بر کاربردهای ذکر شده ژلاتین دارای کاربدهای دیگری نیز می باشد که ، این خود نشاندهنده اهمیت تولید ژلاتین و نیاز به این محصول در جهان می باشد .

کشورهاي عمده توليد کننده

ميزان توليد ژلاتين در سال 2006 در جهان در حدود 315،000 تن بوده است که این ژلاتین از مواد اولیه مختلف تهیه گردیده است یعنی حدود 144،300 تن از پوست خوک ، 89،500 تن از پوست گاو و گوسفند ، 76،300 تن از استخوان و 4،900 تن از سایر منابع مانند پوست ماهی و … .

البته این ارقام در اروپا کمی متفاوت می باشد بدین صورت که در اروپا کل تولید ژلاتین در سال 2006 ، حدود 119،800 تن بوده که 82،450 تن از پوست خوک ، 12,150 تن از پوست گاو و گوسفند ، 22،700 تن از استخوان و حدود 2،500 تن از سایر منابع تهیه گردیده است . این بدان معنا است که در اروپا درصد زیادی از ژلاتین(%68.8) از پوست خوک تهیه می گردد.

حدود 39 درصد ژلاتین جهان در کشورهای اروپای غربی ، 22 درصد در کشورهای اروپای شرقی ، 20 درصد در آمریکای شمالی ، 17 درصد در آمریکای لاتین و بقیه در سایر کشورها تولید می گردد .

کشورهای تولید کننده ژلاتین در اروپا عبارتند از :

آلمان ، فرانسه ، بلژیک ، سوئد ، اسپانیا ، ایتالیا ، انگلیس ، هلند ، اسلواکی و لهستان .

موقعيت صادرات

ژلاتين يکي از محصولاتي است که در صنايع مختلف شيميايي ، غذايي ، دارويي ، کاربرد وسيعي دارداز آنجايي که تعداد واحدهاي توليد کننده در سطح خاورميانه بسيار محدود مي باشند کشورهاي مذکور نيازهاي خو د را از کشورهاي اروپائي و آمريکايي (عمدتاً ژلاتین خوک) تهیه می نمایند.

کشورهاي اسلامي منطقه در صورتي که بتوانند ژلاتين مورد نياز خود را از کشورهاي اسلامي توليد کننده تامين نمايند آنرا جايگزين خواهند نمود، زیرا از نظر دین اسلام استفاده از ژلاتین خوک مجاز نمی باشد ، براساس پيش بيني هاي کارشناسي انجام شده ميزان نياز ژلاتين در حال حاضر در منطقه خاورميانه درحدود 30 هزار تن مي باشد .عمده ترين توليد کنندگان ژلاتين در آسيا کشورهاي هند ، پاکستان ، بنگلادش و مصر مي باشد . با توجه به مراتب فوق زمينه صادرات محصول در صورت توليد بسيار خوب پيش بيني مي گردد .

بررسي نیاز به ژلاتین با اولویت صادرات تا پایان برنامه چهارم

بر اساس آمار وزارت کشاورزی در سال 1385 وزن کل دام تولیدی در کشور حدود 1860 هزار تن می باشد که از این مقدار حدود %25 استخوان و حدود %5 پوست می باشد پس در سال حدود 558 هزار استخوان و پوست از کشتارگاههای کشور به دست می آید که از این مقدار می توان حدود 12 تا 15 درصد ژلاتین بدست آورد .

پس در کشور امکان تولید حدود 80000 تن ژلاتین وجود دارد و با توجه به اینکه کل تولید ژلاتین در جهان 315000 تن در سال 2007 بوده ایران میتواند سهم بسزایی از این بازار را به خصوص در کشورهای اسلامی بدست بگیرد زیرا همانطور که در آمارهای ارائه شده در بخشهای قبل گفته شد ، اکثر تولید ژلاتین در دنیا ژلاتین خوک می باشد که در کشورهای اسلامی قابل استفاده نمی باشد.

طرح توجیهی احداث شهربازی سر پوشیده-فرصت سرمایه گذاری شماره 11

?با اجرای این طرح توجیهی یک شهربازی در محل مدنظر در زمینی به مساحت 2000 متر مربع در سه طبقه احداث می گردد ، که شامل بخش های زیر است:

• بازیهای ویدئویی ، جایزه ای ، مکانیکی و … • سالن بیلیارد

• سالن بولینگ • پیست اسکیت

• رستوران و کافی شاپ • سینما 5 بعدی

ویژگی های طرح

در این طرح تمهیداتی جهت احداث شهربازی پیش بینی شده است . وجود بازیهای تفریحی مثل بازیهای ویدئویی ، جایزه ای ، بیلیارد ، بولینگ ، پیست اسکیت و سینما 5 بعدی سبب جذب مهمانان و گردشگران می شود . احداث این پروژه سبب ایجاد محیطی امن و آرام برای گذراندن اوقات فراغت جوانان و خانواده ها خواهد گردید که در خدمت خانواده های محل اجرا و سایر هموطنان عزیز قرار گیرد.

مزایای اجرای طرح

– ایجاد فرصت های سرمایه گذاری جدید در مجاورت این طرح

– افزایش درآمدزایی و سود آوری برای منطقه اجرای طرح

– ایجاد محیطی امن جهت گذراندن اوقات فراغت

– افزایش جاذبه های گردشگری شهرستان

حال در ابتدا به تشریح موقعیت منطقه اجرای طرح می پردازیم چراکه در طرح های رفاهی و تفریحی محل اجرا نقش مهمی در درآمدزایی و متعاقباً توجیه اقتصادی پروژه ایفا می کند.

پس از تشریح منطقه اجرای طرح راجع به بخش های مختلف طرح اعم از ویژگی های شهربازی و همچنین ارائه اطلاعاتی در مجتمع های این چنینی می پردازیم .

شهربازی

شهربازی در حقیقت مجموعه ای از دستگاه های سرگرمی است که با هدف فراهم نمودن اوقاتی خوش برای گروه زیادی از مردم که به طور هم زمان ، در کنار هم قرار گرفته اند. یک شهربازی عموما مجموعه ای کامل تر از یک زمین بازی ساده می باشد که گروه های سنی متفاوت اعم از کودکان،نوجوانان و بزرگسالان را در بر می گیرد شهربازی ها در اروپا ازشکل پارک های تفریحی وکارناوال های کوچک به سرعت مورد تغییر یافتند. BAKKEN قدیمی ترین شهربازی دنیا در سال 1583 میلادی در شمال شهر کپنهاک دانمارک با نام شهر بازی شروع به کار نمود. در ایالات متحده امریکا کارناوال های جهانی تاثیر بسزایی در رشد صنعت تفریحات گذاشت. بیشتر شهربازی ها از مکان ثابتی برخوردارند،نقطه ی مقابل این شهربازی ها، نمایشگاه ها و کارناوالهای سیار میباشند این شهربازی های کوچک وسیار معمولا برای چند روز یا چند هفته در سال حضور داشتند بعنوان مثال کارناوال های واقع در انگلستان ویا تماشا خانه های موجود در ایالات متحده آمریکا

تاریخچه شهربازی

نمایشگاه ها و پارکهای تفریحی تماشا خانه های بزرگی که در سال 1133 میلادی شروع به کار کردند،به عنوان پدرشهربازی های مدرن امروزی محسوب می گردند در ابتدای دوره ملکه الیزابت،آن تماشا خانه ها به شهربازی های مدرن همراه با سرگرمی های زیاد، بازی های متفاوت،مواد غذایی و نمایشگاههای عجیب مبدل شدند برای رفع نیازها و درخواست های مشتریان که بطور گسترده در حال آشنایی با عجایب صنعتی شده بودند بازی های گروهی به بخش اساسی در این پارک ها مبدل گشتند بطوری که در سال 1896،تعداد65 پارک از این نوع در لندن به وجود آمد در عصر طلا،بسیاری از مردم آمریکا زمان کمتری را صرف کار می کردند و از توانایی مالی بالاتری نسبت به گذشته برخوردار بودند.همراه با کسب درآمد تقریبا آسان و زمان بیشتر برای تفریحات آمریکایی بیشتر به سمت شهربازی ها جمع شدند شهربازی های بسیاری در کنار شهرهای بزرگ افتتاح شده اند تا از این موقعییت اقتصادی مناسب بهره ببرند. این شهربازی ها بهترین مکان ممکن برای فرار از زندگی واقعی ومکانیکی شدن برای آمریکایی ها بود.

در اوایل سال 1955 میلادی صدها شهربازی درامریکا و کانادا مشغول به کار شدند.

فشار شدید اقتصادی در سال 1930 و جنگ جهانی دوم در سال های 1940،سقوط شدیدی در صنعت شهربازی ها را باعث شده بود.

در همین زمان بود که تلویزیون منبع اصلی تفریحات شده بود وخانواده ها زمان کمتری را در شهربازیها سپری می کردند.

از سال 1980 به بعد صنعت شهربازی بیش از گذشته شروع به رشدکرد.

رشد بسیار زیاد شهربازی ها آنها را به سمت شهربازی های داستانی کشاند.به طور مثال قسمت هایی که بصورت فیلم های غربی یا به صورت فیلم های کارتونی والت دیزنی طراحی شده بودند.

سینمای 5 بعدی

در سینماهای چند بعدی فیلم های مخصوص و مهیح پخش می گردد. بیندگان همزمان با نمایش فیلم بصورت سه بعدی ( که با استفاده از عینک مخصوص تصاویر واقعی و زنده احساس می شود ) واکنش افکتهای حرکتی و محیطی واقعی را تجربه می کنند. این افکت ها مانند پاشش آب، وزش باد بروی صورت.

تحریک پا ، ویبره اندام ، سقوط صندلی و حرکت صندلی در چهار جهت ، رعد و برق ، طوفان ، ریزش برف ، باران و حباب ها می باشند که به ایجاد این لذت و هیجان متفاوت کمک می نمایند.

در صنعت سینما به حرکت صندلی و افکت های حقیقی که متناسب با صحنه های فیلم عمل می کنند بعد چهارم اطلاق میگردد. این افکت ها متناسب با صفحه های فیلم بصورت اتوماتیک انجام می گیرد و باعث هیجان مضاعف و واقعی در بیننده میگردد در سینمای 5 بعدی علاوه به حرکتهای کامل صندلی ، افکت های مذکور، کاملتر می باشد.

استارت فیلم بوسیله ریموت کنترل انجام می شود. پس از شروع فیلم، تمامی پروسه پخش فیلم و افکتها تا و بدون دخالت دست انجام می گیرند هم اکنون سینماهای چند بعدی در کشورهای آسیایی و اروپایی و کشور ما با استقبال بی نظیری رو به رو شده است.

تفاوت سینمای 4 بعدی و پنج بعدی

و اما تفاوت سینمای 5 بعدی با 4 بعدی در نوع حرکت صندلی می باشد. به نحوی که صندلی ها بصورت 4 تایی بر روی سکوهای شناور نصب شده ودر تمامی جهات (360 درجه) باسرعت و شتاب متفاوت حرکت می کند تا بتواند حرکت های طبیعی مانند ترن هوایی ، اسکی ، موج سواری سوارکاری، رانندگی، پرواز و غیره را به بهترین حالت ممکن، شبیه سازی کند.

شایان ذکر است که سینمای 5 بعدی تمامی افکتهای محیطی سینمای 4 بعدی را نیز دارا میباشد.

طرح توجیهی تولید مرغ گوشتی در قفس-فرصت سرمایه گذاری شماره 10

هدف از ارائه طرح توجیهی تولید و پرورش مرغ گوشتی در قفس بررسی امکان سنجی ایجاد و احداث واحد پرورش مرغ گوشتی در قفس می باشد .

پرورش طیور یکی از سریع ترین و اقتصادی ترین منابع تامین پروتئین انسانی به حساب می آید. طی چند دهه گذشته پیشرفت های وسیعی در بهبود ظرفیت تولیدی جوجه های گوشتی از طریق بهبود ژنتیکی، تغذیه، جایگاه پرورش، مدیریت و کنترل بیماری ها انجام شده است. این پیشرفت ها و پیشرفت هایی نظیر آن، به کاهش هزینه های پرورش جوجه گوشتی کمک می کنند.در گذشته مطالعات مختلفی برای پرورش متمرکز جوجه های گوشتی بر روی بستر و در قفس به انجام رسیده است.

محققان با پرورش جوجه ها در دوره آغازین در یک سیستم و انتقال جوجه ها در دوره های رشد به سیستم پرورش دیگر سعی در بهبود کارایی سیستم پرورش جوجه های گوشتی داشته اند.

پيشرفت هاي چشمگير در صنعت پرورش طيور باعث مي شود هر روزه امكانات و روش هاي جديدي در زمينه هاي مختلف پرورش پرندگان ابداع شده و به پرورش دهندگان معرفي شود كه ضمن برخورداري از مزاياي بيشتر، از نظر اقتصادي نيز حائز اهميت مي باشد. يكي از روش هاي نسبتا جديد و مناسب در پرورش مرغ مادر، پرورش در سيستم قفس است كه در ادامه به بررسی آن می پردازیم.

با توجه به پرورش مرغ ها و خروس ها در قفس سالن به بخش هاي كوچكي با تعدادي كمتر از 30 قطعه مرغ و خروس تقسيم شده كه خود امكان نظارت بر آنها وهمچنين اختلاط بهتر مرغ ها و خروس ها را منجر خواهد شد كه در صورت مشاهده هرگونه مشكلي در مرغ ها و يا خروس هاي مربوطه امكان حذف و يا جايگزيني آنها به راحتي مقدور مي باشد و همچنين آمار گيري از نظر نطفه داري و درصد توليد در هر سلول نيز امكان بررسي را براي بهبود مديريت فارم مقدور مي سازد .

در سيستم پرورش در قفس ، كودهاي حاصله توسط نوار نقاله به صورت مستمر از سالن خارج شده كه منجر به بهبود هواي داخل سالن ها شده و ميزان تهويه مورد نياز به ازاي هر مرغ نسبت به حالت پرورش در بستر كاهش پيدا مي نمايد كه خود منجر به صرفه جوئي در مصرف سوخت و شرايط مطلوبتر جهت پرورش مرغ هاي مادر مي گردد . همچنين در سيستم پيشنهادي توسط شركتهاي ديگر سازنده قفس مادر دان مربوطه توسط واگن به صورت اتوماتيك توزيع مي گردد كه مشكلات كمتري را نسبت به سيستم زنجيري ايجاد مي نمايد و جهت سيستم آبخوري از آبخوري هاي نيپل استفاده شده كه علاوه بر حفظ بهداشت بهتر مانع از آبريزي در سالن مي شود .

سيستم پرورش در قفس با توجه به اتوماسيون انجام گرفته در آن نياز به تردد در سالن ها را به حداقل ممكن كاهش داده و امكان استفاده از دوربين هاي مداربسته را جهت كنترل وضعيت سالن و زير نظر داشتن مرغ ها را ممكن مي سازد .

مزایای پرورش مرغ گوشتی در قفس

افزایش ظرفیت سالن وجلوگیری ازهزینه ساخت سالن اضافه وتاسیسات مربوط به آن.

کاهش مصرف سوخت – برق و هزینه های کارگری.

ضریب تبدیل بهتر.

رسیدن به وزن مطلوب درزمان کوتاهتر.

کمترشدن تلفات وبیماری ها (اعم از گوارشی وتنفسی) به علت عدم تماس با کود وخروج سریع آن از سالن.

یکنواختی وزن گله به علت دسترسی بهتر به دانخوری وآبخوری.

ابعاد سلول165×248وکفی آن از جنس پلاستیک مخصوص وقابل انعطاف بوده که به پا،سینه وپوست مرغ صدمه نمی زند.

دانخوری ها بشقابی بوده وطوری تنظیم شده که ازروزاول قابل استفاده است .

سیستم آبخوری نیپل بوده وطوری تنظیم شده که امکان انتقال آب به همه جوجه ها درهرسنی را دارد.

امکان انتقال مرغ با سیستم نواری به بیرون سالن.

قفس پرورش مرغ گوشتی

قفس بصورت تا 4 طبقه و بیشتر از آن با تعبیه یک طبقه راهرو بین خطوط قابل طراحی و احداث می باشد .

چهار چوب فلزی به همراه توری پلاستیکی کف با قابلیت انعطاف کافی ضمن استحکام مورد نیاز امکان رشد مطلوب پاهای پرنده را فراهم نموده و امکان هر گونه آسیب به بدن و سینه را بر طرف می نماید . ابعاد قفس بر حسب حد اکثر بهره وری و رفاه پرنده طراحی گردیده تا ضمن استفاده مناسب از فضا از عمق بیش از حد سلول نیز جلوگیری شود .

ویژگی های قفس

دانخوری: با تعبیه دو دانخوری بشقابی در هر سلول ضمن تامین دان مورد نیاز جوجه از روز اول تا پایان دوره ضایعات و پرت دان به حداقل می رسد. دانخوری ها طوری تعبیه گردیده اند تا از نشستن مرغان سنگین در لبه دانخوری جلوگیری شده و همچنین انجام جوجه ریزی در ابتدای دوره، بارگیری و واکسیناسیون به آن ها انجام شود.

آبخوری: اهمیت تاثیر آب کافی و سالم برای جوجه بر هیچکس پوشیده نیست با تعبیه دو خط مجزا آبخوری و شش عدد نیپل با قابلیت تنظیم ارتفاع، امکان تامین آب کافی و سالم جوجه ها را در تمامی طول دوره فراهم می شود.

با به کارگیری بهترین نوع نیپل و تنظیم کننده فشار در ابتدای هر خط از نشست و اتلاف آب نیز جلوگیری شده است.

کفی: سطحی که جوجه گوشتی بر روی آن قرار می گیرد باید ضمن دارا بودن استحکام کافی از انعطاف پذیری کافی نیز برخوردار باشد تا از جراحات سینه و ضایع شدن گوشت جلوگیری شود. کشویی بودن کفی امکان بارگیری جوجه ها را در پایان دوره به طور اتوماتیک از انتهای هر لاین فراهم نموده است.

روشنایی: یکنواختی روشنایی و شدت آن از عوامل بسیار مهم در پرورش صحیح و مطلوب می باشد به نحوی که جوجه امکان یافتن دان و آب را در اسرع وقت داشته باشد و نیز از اتلاف انرژی پرهیز گردد.

بارگیری در پایان دوره

کفی کشویی قفس امکان بارگیری جوجه های گوشتی را در پایان دوره به طور اتوماتیک و نیمه اتوماتیک فراهم نموده است. تا ضمن صرفه جویی در زمان و هزینه ها از صدمه به پرنده نیز کاسته شود.

تهویه: از بهترین انواع سیستم تهویه ، سیستم تونلی می باشد . که ضمن تامین هوای مورد نیاز گله سرعت مطلوب هوا در سالن نیز فراهم میگردد. که این امر ضمن تامین رفاه گله سبب بهبود عملکرد و افزایش بهره وری نیز میگردد. بدیهی است که در پرورش مرغ گوشتی در قفس امکان استفاده بهتر از این نوع سیستم تهویه در سالن فراهم میگردد .

طرح توجیهی تولید سیمان-فرصت سرمایه گذاری شماره 9

هدف از ارائه طرح توجیهی تولید سیمان معرفی آن به عنوان یک فرصت سرمایه گذاری است که در این مطلب به معرفی آن می پردازیم.

سیمان مادهای چسبندهاست که قابلیت چسبانیدن ذرات به یکدیگر و بوجود آوردن جسم یکپارچه از ذرات متشکله را دارا میباشد و از ترکیب مصالح آهکی، رس، سیلیس و اکسیدهای معدنی در دمای ۱۴۰۰ تا ۱۵۰۰ درجه سانتیگراد ساخته میشود. به جسم حاصل، پس از حرارت دادن کلینکر گویند و از آسیاب کردن آن بهمراه مقدار مناسبی سنگ گچ سیمان تیپ های مختلف بدست می آید و همچنین اضافه نمودن پوزولان به کلینکر و گچ سیمان پوزولانی حاصل می شود . اندازه دانه های کلینکر۲۰-۵ میلی متر و رنگ آن سبز تیره میباشد.

امروزه عمده ترین سیمانی كه مورد استفاده قرار میگیرد، سیمان پرتلند میباشد.

سیمان پرتلند: طبق تعریف ASTM C ۱۵۰ نوعی سیمان هیدرولیک است که از پودر کردن کلینکری که عمدتاً از اکسیدهای سیلیسی، آلومینیومی و آهنی که عامل تشکیل ترکیبات سیلیکاتی و آلومیناتی سیمان پرتلند میباشند، بدست میآید.

عناصر و خواص سیمان

در فرایندهای تولید و مصرف سیمان، به طور عمده در دو مرحله با تغییرات شیمیایی مواجه هستیم:

1ـ هنگامیكه مواد در دمای بیش از 1400 درجه كوره با یكدیگر فعل و انفعال شیمیایی انجام میدهند.

2ـ هنگام مخلوط شدن سیمان با آب و انجام واكنش هیدراتاسیون .

در سیمان عناصر گوناگونی همچون كلسیم، سیلیسیم، آلومینیوم ، آهن ، منیزیم، سدیم، پتاسیم و گوگرد وجود دارد. البته بیشتر این عناصر به صورت اكسید وجود دارند. یعنی Cao , SiO2 ،AL2O3، Fe2O3 ،MgO، Na2O، k2O، SO3 . (در شیمی سیمانCaO را با SiO2 ،C را باAL2O3 ،S را با A و Fe2O3 را با F نمایش میدهند.) به این تركیبات،اكسیدهای ساده سیمان گویند. برخی از این تركیبات در فرایندهای درونی كوره با یكدیگر تركیب شده، اكسیدهای مركب زیر را به وجود میآورند: دی كلسیم سیلیكات C2S ، تری كلسیم سیلیكاتC3S، تری كلسیم آلومینات C3A ، تتراكلسیم آلومینات فریت C4AF مقادیر اكسیدهای ساده و مركب در آزمایشگاه تعیین میشوند . لكن سری فرمولهای تجربی باجو نیز در محاسبه مقادیر اكسیدهای مركب كاربرد دارند.

کلینکر

در تولید سیمان پرتلند، دانههای حرارت دیدهای است، که معمولا ۳-۲۵ میلی متر(قطر) دارند و از حرارت دادن به سنگ آهک و آلومینیوم سیلیکات (خاک رس) در طی مرحله کوره سیمان بوجود میآیند.

کلینکر جزء یکی از مواد اولیه تولید سیمان به شمار رفته و یک محصول فرایندی است و برحسب نوع سیمان، در ترکیب سیمان استفاده میشود. بطور کلی سیمان را به دو طریقه تر و خشک تهیه میکنند. در روش تر مواد اولیه (کلینکر)در آب با هم مخلوط و آسیا میگردند و در متد خشک مواد اولیه (کلینکر) در حالت خشک مخلوط و آسیا میشوند.

برای تولید آن باید ابتدا سنگ آهک را بوسیله دینامیت منفجر نمود و پس از استخراج در سنگ شکنهای مخصوص بتدریج آنرا خرد نمود. گرد سنگ را در آسیاهای ساچمهای با دوغاب خاک رس مخلوط مینمایند. در این روش آسیا، خرد شدن سنگ به نرمی انجام میشود و به گرد تبدیل میشود و دوغاب حاصل به مخازن مخصوص هدایت میشود.

این مواد با یکدیگر جوش خورده و تشکیل گلوله هائی به اندازه ۴ تا ۳۰ میلیمتر میدهند که به آنها تفاله کوره یا Clinker میگویند.

انواع سیمان و کاربرد آنها

سیمان پرتلند نوع 1: ( سیمان پرتلند معمولی ( P.C – type I :

در مواردی به کار می رود که هیچ گونه خواص ویژه مانند سایر انواع سیمان مورد نظر نیست.

سیمان پرتلند نوع 2 ( P.C – type II ) :

برای استفاده عمومی و نیز استفاده ویژه در مواردی که گرمای هیدراتاسیون متوسط مورد نظر است.

سیمان پرتلند نوع 3 ( P.C – type III ):

برای استفاده در مواقعی که مقاومت های بالا در کوتاه مدت مورد نظر است.

سیمان پرتلند نوع 5 ( P.C – type V ) :

در مواقعی که مقاومت زیاد در مقابل سولفات ها مورد نظر باشد استفاده می شود.

سیمان سفید ( White Cement ) :

برای استفاده در سطح ساختمان ها و مواقعی که استفاده از سیمان های بدون رنگ با مقاومت های بالا مورد نیاز باشد. از این سیمان در تولید انواع سیمان های رنگی استفاده می شود.

سیمان سرباره ای ضد سولفات ( SR. slag Cement ) :

در مواقعی که مقاومت متوسط در مقابل سولفات ها و یا حرارت هیدراتا سیون متوسط مورد نظر است، استفاده می گردد

سیمان پرتلند – پوزولانی ( P.P.Cement ) :

در ساختمان های بتنی معمولی و بیشتر در مواردی که مقاومت متوسط در مقابل سولفات ها و حرارت هیدراتاسیون متوسط مورد نظر باشد استفاده می شود.

سیمان پرتلند – آهکی ( P.K.Z.Cement ):

این نوع سیمان در تهیه ملات و بتن در کلیه مواردی که سیمان پرتلند نوع 1 به کار می رود قابل استفاده است. دوام بتن را در برابر یخ زدن، آب شدن و املاح یخ زا و عوامل شیمیایی بهبود می دهد.

برای استفاده در مواقعی که ملات بنائی با مقاومت های کمتر از سیمان پرتلند نوع 1 مورد نیاز است.

سیمان نسوز 450 ( Rf Cement 450 ) :

حاوی بیش از 40% Al2O3 با اتصال هیدروکسیلی و فازهای کلسیم آلومینات، برای مصرف به عنوان ماده نسوز در صنایع حرارتی استفاده می شود.

سیمان نسوز 500 ( Rf Cement 500 ) :

حاوی بیش از 70% Al2O3 با اتصال هیدروکسیلی و فازهای CA2,CA برای مصرف به عنوان ماده نسوز با درصد خلوص بالا در صنایع حرارتی و آتمسفرهای CO.H2 به کار می رود.

سیمان نسوز 550 ( Rf Cement 550 ):

حاوی بیش از 80% Al2O3 با اتصال هیدروکسیلی و آلومینات کلسیم به عنوان ترکیب اصلی، دارای نسوزندگی و خواص ترمومکانیکی بالا و کاربردهای ویژه نسوز مانند آتمسفرهای احیاء هیدروژن.

سیمان های چاه نفت:

این سیمان ها برای درزگیری چاه های نفت به کار می روند. عمده این نوع سیمان ها دیرگیر بوده و در برابر دماها و فشارهای بالا مقاوم می باشند. این سیمان ممکن است در حفره چاه های آب و فاضلاب نیز به مصرف برسد.

سیمان های پرتلند ضد آب:

این سیمان به رنگ سفید، خاکستری تولید می شود. این نوع سیمان، انتقال مویینه آب را تحت فشار ناچیز یا بدون فشار، کاهش می دهد ولی جلوی انتقال بخار آب را نمی گیرد.

سیمان های با گیرش تنظیم شده:

سیمان با گیرش تنظیم شده به گونه ای کنترل و ساخته می شود که می تواند بتنی با زمان های گیرش از چند دقیقه تا یک ساعت تولید کند.

سیمان های رنگی:

این سیمان ها بیشتر جنبه تزئینی و آرایشی دارند و در نماسازی سیمانی و تولید بتن نمادار به مصرف می رسند.

تاریخچه سیمان

کشفیات باستان شناسی و پژوهش های انجام گرفته بر روی آثار و بقایای ساختمان های عصر باستان و آثار مورخین چنین نشان می دهد که رومیان نخستین کسانی بودند که با چگونگی و ارزش کاربرد سیمان به مفهوم گیرش و سخت شدن آگاهی پیدا کرده اند.

از 2600 سال پیش از میلاد مسیح تا اواسط قرن هجدهم علاوه بر گل رس و گچ ، ماده چسبنده دیگری به نام آهک پخته بطور مصنوعی تهیه می شد، که از پختن سنگ آهک حاصل می گردید و به آهک زنده (cao) موسوم بود واز طریق پاشیدن آب ، آن را به آهک شکفته تبدیل می نمودند که متعاقباً تبدیل به گرد آهک می گردید.

ملات آهکی که در سطور بالا بدان اشاره شد، منحصراً جهت ساختن دیوارهای آجری معابد و نظائر آن به کار می رفت ولی در ساختمان کانال های کاربردی نداشت ، زیرا از کیفیت سخت شونده در زیر آب بی بهره بود. در نتیجه نمی توانست پاسخگوی نیازهای ساختمانی آبی و دریایی از قبیل پل ، سد ، اسکله و نظایر آن باشد.

قرن ها سپری شد تا رومیان به کشف بزرگی نائل شدندو ماده ای را که پوزولان (Puzzolan) نامیده می شد به گرد آهک شکفته افزودند و با آب ، ملاتی ساختند که پس از گیرش توانست در هوا و در زیر آب به حالت سخت باقی بماند.

بعد از این کشف بزرگ ، به مزایای مخلوط آهک پخته و خاک رس پی برده شد ، که اولین گام برای ساختن سیمان به شمار می رود. درآن عصر ، محصولی را که از اختلاط پوزولان و آهک به دست آمد ، سیمان CAEMENTE نامیدند. که از واژه یونانی CAEDER مشتق شده (به معنی بریدن ، قطع گردیدن و شکسته شدن) و به سنگ های شکسته (خرده سنگ) اطلاق می گردید. اصطلاح CAEMENTE تا اواسط قرن هجدهم برای آن دسته از مواردی به کار برده می شد که به صورت مخلوط با جسم مورد نظر ، سبب ازدیاد سختی آن جسم می گردیدند.

سیمان به مفهوم امروزی برای نخستین بار بوسیله پارکر(PARKER) انگلیسی در سال 1796 بکار گرفت.

واژه سیمان در زبانهای آلمانی ، انگلیسی ، فرانسه به کلیه موادی که خاصیت چسبندگی داشته باشند به غیر از ترکیبات قیر و آسفالت که در ساختمانها و راهها مورد استفاده قرار می گیرد اطلاق می شود.

در آلمان سیمان پرتلند با علامت اختصاری DIN 1164 برای نخستین بار در سال 1878 استاندارد گردید

طرح توجیهی تولید روغن ذرت-فرصت سرمایه گذاری شماره 8

هدف از ارائه طرح توجیهی تولید روغن ذرت معرفی آن به عنوان یک فرصت سرمایه گذاری است که در این مطلب به معرفی آن می پردازیم.

ذرت یکی از غلات مهم است. منشا آن قاره آمریکا بودهاست. پس از گندم، بیشترین اراضی کشاورزی جهان به ذرت اختصاص دارد.

ذرت تا قبل از سال ۱۴۹۲ میلادی (سال کشف آمریکا) در قاره آسیا، اروپا و آفریقا بعنوان یک گیاه زراعی شناخته شده نبود. اما این گیاه را از قرنها پیش در آمریکای مرکزی میشناختند و توسط مردم سرخپوست آمریکا کشت میشد. بهمین سبب نام لاتین ذرت از یکی از طوایف سرخپوست بنام Marisi Mahig گرفته شده است.

نام این گیاه در زبان انگلیسی corn در عربی ذرت و بلال است. نام فارسی این گیاه جواری (فرهنگ دهخدا) است ولی واژهی عربی ذرت بکار برده میشود.

ویژگی های دارویی

ذرت از نظر طب قدیم ایران سرد و خشک است.

• پماد ذرت خشک کننده زخمها میباشد.

• ذرت غذای خوبی برای پیشگیری سرطان است.

• استفاده مداوم از ذرت از کرم خوردگی دندان جلوگیری میکند.

• روغن ذرت کلسترول خون را پائین میآرود.

• روغن ذرت برای درمان اگزما و بیماریهای پوستی مفید است.

انواع ذرت

ذرت نژادهای متعددی دارد که این گروهها بر اساس ویژگیهای بافت آندوسپرم دانه طبقه بندی میشوند.

ذرت بو داده

ذرت سخت

ذرت دندان اسبی

ذرت نرم یا آردی

ذرت شیرین

ذرت مومی

تولید ذرت در جهان

ذرت بطور وسيعی در همه دنيا کشت می شود و ميزان ذرت توليدی هرساله بيش از ساير غلات است. ايالات متحده، 40 درصد ذرت جهان را توليد می کند و ديگر کشورهای توليد کننده ذرت شامل چين، برزيل، مکزيک، اندونزی، هند، فرانسه و آرژانتين هستند.

روغن ذرت

يكي از با ارزشترين بخشهاي ذرت جرم يا جوانه ذرت ميباشد . در بخش آسياب، جرم را جهت استخراج روغن از ذرت جدا ميكنند . بعد از استحصال روغن كيك يا تفاله باقيمانده را بعنوان غذاي دام بكار ميبرند.

ذرت تقریبا دارای 4/5 درصد روغن است كه حدود 85 درصد آن در جوانه قرار دارد.

جوانه ذرت جدا شده توسط فرآیند آسیاب خشك، حاوی 25 تا 30 درصد روغن، و جوانه جدا شده توسط آسیاب مرطوب، حاوی 45 تا 50 درصد روغن است.

از هر 100 كيلوگرم ذرت ميتوان تقريباً بين 6/1 – 2/2 كيلوگرم روغن استخراج كرد . يعني بعنوان مثال ميتوان از يك كارخانه آسياب 200 تني در روز حدود 4 تن روغن ذرت خام استخراج نمود.

ارزش غذایی روغن ذرت

روغن ذرت بوی ملایمی بوده و از لحاظ تغذیه ای، ارزش غذایی زیادی دارد، به طوری که روغن جوانه ی آن از لحاظ اسید لینولئیك (امگا 3) كه یك اسید چرب ضروری است، غنی بوده و علاوه بر آن دارای ماده ای است که با خوردن روغن آن، میزان جذب كلسترول بیش از 25 درصد كاهش داده می شود و به این ترتیب، بیماری های قلبی که تا حد زیادی تابع کلسترول خون هستند، افت قابل توجهی پیدا می کنند.

در مورد دیگر فواید این روغن باید بگوییم، افرادی که اگزما و بیماری های پوستی دارند نیز می توانند از این روغن برای بهبود مشكلات شان استفاده کنند. اسید های لینولئیك و آراشیدونیك در روغن ذرت در نقل و انتقال چربی ها در بدن و نیز كاهش ابتلا به بیماری های پوستی مانند آكنه و اگزما مؤثر هستند.

علاوه بر همه این ها، روغن ذرت دارای پایداری زیادی نسبت به اكسیداسیون بوده و از آن می توان برای پختن، سرخ كردن و سالاد استفاده کرد.

اسید چرب غیراشباع امگا شش موجود در این دانه قابل توجه است.

باید به این مطلب نیز اشاره کنیم که روغن ذرت دارای ویتامین E فراوانی است.

روغن ذرت فاقد رنگدانه كلروفیل است. همان طور که می دانید، رنگدانه کلروفیل عمل اكسیداسیون روغن را در حضور نور تسریع می کند، بنابراین مدت ماندگاری این روغن، 12 تا 24 ماه خواهد بود که زمان نسبتا طولانی ای است.

طرح توجیهی تولید و چاپ روی فیلم چند لایه پلاستیکی-فرصت سرمایه گذاری شماره 7

هدف از ارائه طرح توجیهی تولید و چاپ روی فیلم چند لایه پلاستیکی معرفی آن به عنوان یک فرصت سرمایه گذاری است که در این مطلب به معرفی آن می پردازیم.

عبارت فيلم به لايه نازكي ازماده اطلاق مي شود كه داراي پيوستگي منظم و با قابليت انعطاف بالامي باشد. يك فيلم ممكن است داراي يك يا چند لايه از مواد مختلف باشد. ضخامت فيلمها متغيراست واز 0.5 میکرو متر تا 1mm ميتواند باشد.

خصوصيات فيلم هاي مختلف بيشتر به ماده سازنده آن وابسته است البته اثر مواد افزودني و بهبود دهنده ها نيزدرخصوصيات اين فيلم ها بي تاثير نميباشد. مواد اوليه فيلم ها بيشترين تاثير را روي قيمت تمام شده اين محصولات دارد.

انواع فيلم هاي توليد شده در طول سالهاي 1930 تا 1950 به شرح زيرمي باشد:

1- فيلم هاي پلي وينيل كلرايد ازسال 1930 به بعد گسترش یافتند.

2- فيلم هاي پلي اتيلن سبك از سال 1940 به بعد گسترش یافتند.

3- فيلم هاي دوجهته پلي است رو پلي پروپيلن (BOPP) از سال 1950 توسعه و گسترش یافتند.

امروزه استفاده از چند لایه ها مخصوصا فیلم پلی اتیلنی رواج پیدا کرده و کاربرد و کارایی این مواد بیشتر شده است.

LDPE,LLDPE که ماهیت شان بر پایه پلی اتیلنی محور اصلی بحث ما هستند.آنها گرانول هایی از خانواده پلی اتیلن هستند و در صنعت لفافهای پلاستیک به طور کلی به عنوان LLDPE شناخته می شوند. LDPE,LLDPE به تنهایی کاربرد محدودی در بسته بندی دارند و همواره به صورت ترکیب با هم و یا پلیمر های دیگر مانند HDPE بکار گرفته می شوند و خواص مفیدی را در صنعت ارائه می دهند.

در حال حاضراین فیلم از اسپانیا ,ترکیه و بعضی کشورها ی دیگر به ایران وارد می شود.البته بتازگی تولید این فیلمها در ایران نیز آغاز شده است.

آن چیزی که معمول بازار است و همه استفاده می کنند فیلمهای عریض کشاورزی , فیلمهای مورد کاربرد در عملیات ساختمانی و کیسه های محصولات بازار های میوه و تره بار بوده است. در زمینه چاپ و بسته بندی نیز با فرا گیر شدن چند لایه ها , لمینت پلی اتیلن در تولید لفاف بسته بندی آب میوه , بسته بندی دارویی , سموم مکملها , شیر خشک , غذای کودک و سایر مواردی که نیازمند لایه پلی اتیلنی باشد تعریف شده است.

چاپ

چاپ به معنی انتقال هر نوع حرف، نقش و تصوير بر روی يک ماده خاص، در تيراژ بالاتر از يک عدد است بطوريکه شکل و فرم انتقال يافته تغييری نکند. با اين تعريف هزاران کالا را پيرامون خود خواهيد يافت که به نوعی بر روی آنها چاپ صورتگ رفته است. شيوه های چاپ را به طور کلی میتوان به سه گروه عمده زير تقسيم نمود:

الف)چاپ مستقيم

ب) چاپ غيرمستقيم

ج)چاپ غيرتماسی

طرح توجیهی بافندگی حلقوی-فرصت سرمایه گذاری شماره 6

هدف از ارائه طرح توجیهی بافندگی حلقوی معرفی آن به عنوان یک فرصت سرمایه گذاری است که در این مطلب به معرفی آن می پردازیم.

پارچه لایهای نرمشپذیر است که از شبکهای از نخها و یا الیاف طبیعی یا مصنوعی تشکیل شدهاست. که نوع نخها و یا الیاف و ساختار و نحوه قرار گیری انها در کنار یکدیگر ساختمان پارچه و خصوصیات فیزیکی آن را بوجود میآورد. پارچه را از روشهای بافت تاری-پودی، بافت حلقوی(کشبافی یا قلاب بافی)، روشهای بی بافت، گره زدن تولید میشود.

بافندگي حلقوي روشي از تهيهي پارچه است. كه در اين روش، با خميده كردن طولي از نخ به شكل حلقه، و عبور حلقهها از داخل يكديگر با شيوههاي مختلف، پارچه توليد ميشود.

هنر بافتني دستي و اتصال و درگيري نخها با يكديگر از هنرهاي بسيار قديمي است كه به قرنها قبل از ميلاد مسيح باز ميگردد.آثار به دست آمده در مصر كه متعلق به قرن پنجم قبل از ميلاد ميباشد، پيشرفته بودن اين هنر دستي را، در آن زمان، نشان ميدهد.

بافندگی حلقوی

صنعت بافندگي حلقوي به دو قسمت مجزاي بافندگي حلقوي تاري و بافندگي حلقوي پودي تقسيم شده است. سازندگان ماشينآلات نيز هر يك، فناوري خاص خود را دارند و غالباً خصوصيات بافتها و موارد مصرف توليدات آنها نيز با هم متفاوت است.

بافندگی حلقوی تاری

روشي از توليد پارچه كه اتصال يك حلقه به حلقهي بعدي در دو رج متفاوت و در جهت طولي انجام ميشود

بافندگی حلقوی پودی

حلقهها در جهت افقي (يك رج) تشكيل ميشوند به طوري كه اتصال يك حلقه به حلقهي بعدي در يك سطر افقي انجام ميشود.

مقايسهي بافندگي حلقوي پودي و تاري

1- در بافندگي حلقوي پودي امكان توليد پارچه حتي با يك بسته نخ وجود دارد، بنابراين روش سادهتري براي تبديل نخ به پارچه است.

2- در بافندگي حلقوي تاري، براي هر سوزن حداقل يك نخ در هر رج وجود دارد. بنابراين به دليل وجود تعداد سوزن بسيار روي ماشينها، به چله پيچي نخها بر روي قرقرهها نياز است كه اين باعث افزايش عمليات مقدماتي براي توليد پارچه، در مقايسه با بافندگي حلقوي پودي، ميشود.

3- در بافندگي حلقوي، پودي، امكان توليد بافتهاي متنوعتر و استفاده از انواع نخها، نسبت به حلقوي تاري، بيشتر است.

4- سرعت توليد بافت در بافندگي حلقوي تاري در مقايسه با حلقوي پودي و بافندگي تار و پودي بيشتر است. اگرچه در حال حاضر عمليات بافت و سرعت توليد در بسياري از ماشينهاي جديد حلقوي پودي به گونهاي است كه اختلاف بسيار كمي بين بافندگي حلقوي پودي و تاري وجود دارد.

5- سرعت تغيير نقشه در حلقوي پودي بيشتر و هزينههاي توليد در اين شيوه بسيار پايينتر است.

6- در شرايط معمول بافندگي، پارچههاي توليدي حلقوي تاري، ثبات ابعادي بيشتري نسبت به حلقوي پودي دارند، زيرا در صورت پاره شدن نخ يك حلقه و تحت كشش قرار گرفتن ساختمان بافت حلقوي پودي، يك خط معيوب در رفتگي عمودي در پارچه ايجاد ميگردد، در حالي كه ساختمان بافت حلقوي تاري به گونهاي است كه دررفتگي طولي به راحتي به وجود نميآيد.

7- بافتهاي حلقوي پودي غالباً داراي قابليت كشش بيشتري نسبت به بافت حلقوي تاري ميباشند.

سوزن و انواع آن

سوزن كه قطعهاي فلزي و قلابدار است يكي از مهمترين عناصر اصلي بافت در ماشينهاي بافندگي حلقوي به شمار ميرود. سوزنها به مرور زمان تكامل يافته و انواع مختلف آن، به شرح زير، ساخته شده است.

– سوزن فنري (كتن)

– سوزن زبانهدار (ماهكدار) يك سر و دوسر

– سوزن مركب

– سوزن نواربافي

? کاربرد

پارچه هاي حلقوي پودي به خاطر خلل و فرج و الاستیسیته ي بالا در مهندسی بافت بسیار مورد استفاده قرار می گیرند. دراین پارچه ها به خاطر وجود فضاي خالی میان حلقه ها، سلول ها می توانند از داخل نیز با هم تماس پیدا کرده، تغذیه شوند ورشد کنند.در مهندسی بسیاري از بافتهاي بدن به جز پارچه ي حلقوي پودي از هیچ منسوج دیگري نمی توان استفاده کرد.